治具・専用機なら株式会社チタ製作所|自動車メーカーおよび関連会社を中心とした幅広いお客様に、専用工作機のトップサプライヤーとして工作機械の設計・製作・販売・及び既稼働機械の修理・改造を行っています。

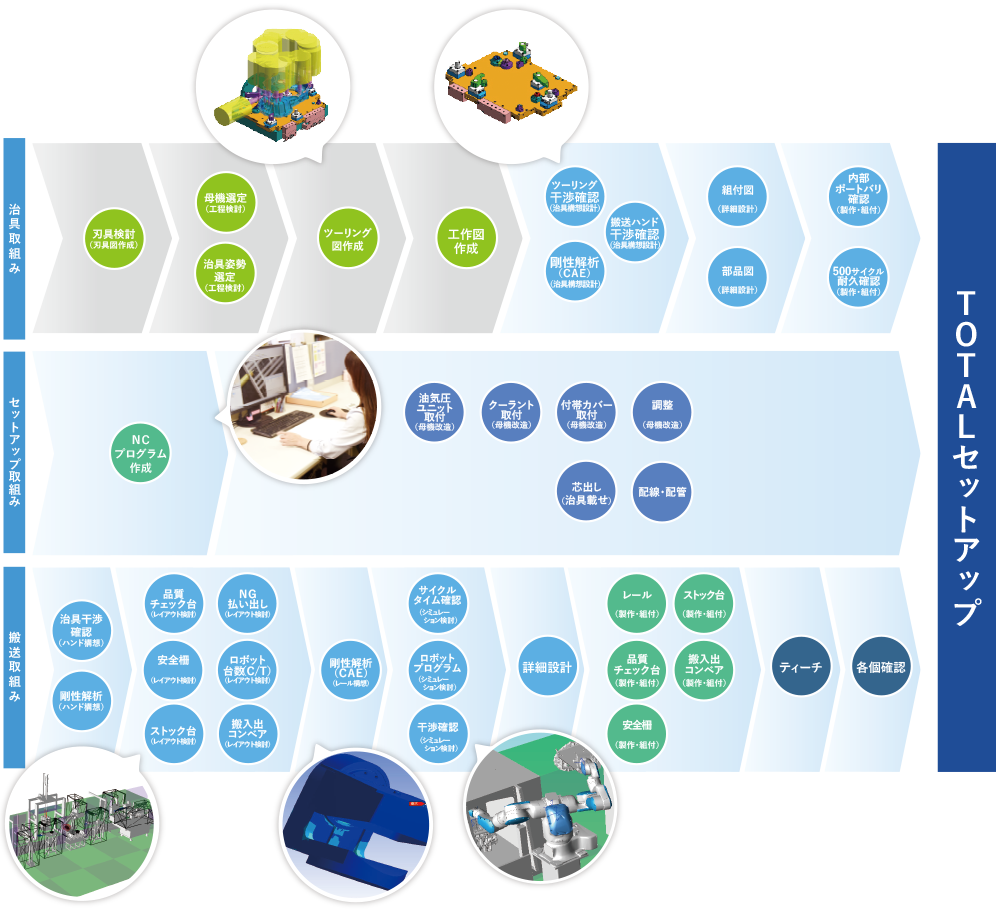

TOTALセットアップ

治具・専用機なら株式会社チタ製作所 > TOTALセットアップ

あなたの「もっと」を教えて下さい。

今の悩みを解決します。

お客様が、治具・セットアップ・搬送装置を

各専用メーカーへ発注した場合、

それぞれの打合せ、干渉確認、

現地での対応、工事の調整など、

お客様の負担も大きく、LTも長く必要でした。

チタ製作所はモノづくりの

全行程をサポートします!

これらを全て弊社で行う事ができるため

- 打合せ、確認、調整などの

お客様の⼯数削減! - 治具、搬送装置を⼀緒に検討し、

現地不具合が激減!(品質向上) - TOTALセットアップで製作や⼯事も、

一元化でLT削減!

- ●治具の製作、セットアップ、搬送装置の全てをご依頼頂けます。

- ●海外の工場への納品でき、アフターフォローも万全。

- ●治具製作のみなど、希望部門だけのご依頼も可能です。